3项氢能相关!5项前沿科技成果在鄂尔多斯市重磅发布

6月28日,2023世界新能源新材料大会在鄂尔多斯市召开,会上5项重大前沿科技成果重磅发布。其中氢能相关的科技成果包括中国科学院院士、清华大学教授欧阳明高团队的全球首创插片式带压电解槽及氢舟TM电解水制氢系统、中国科学院院士、大连化物所研究员李灿团队的液态阳光技术、清华大学教授、鄂尔多斯实验室主任魏飞团队的二氧化碳加氢一步法制芳烃技术。

NO.1

全球首创插片式带压电解槽及氢舟TM电解水制氢系统

(资料图)

——中国科学院院士、清华大学教授欧阳明高团队

历时两年正向研发,欧阳明高院士团队孵化的绿氢科技公司海德氢能推出新一代电解水制氢系统氢舟TM,集成冬奥氢安全技术、云帆电解单片与数字化平台,提供安全、智能、高效的先进绿氢制取解决方案。

氢舟TM系统搭载了基于团队自研的云帆标准化单片,设计开发的全球首个可拓展插片式带压电解槽,云帆标准化方形单片历经10000小时以上的流场优化设计,电解反应更加均匀高效,直流电耗3.98kWh/Nm3,运行范围20%—110%,加减载速率5%/s,多项指标均为国际领先水平。基于云帆单片、先进成组工艺及智能检测分析技术,氢舟TM系统可实现12小时内制氢现场的单片级更换与升级,维护成本降低90%。氢舟TM电解水制氢系统目前可以实现50-1000标方/每小时定制化集成,并开发了绿氢工厂解决方案。

该项先进技术成果已成功应用于鄂尔多斯智慧制氢示范项目,并已经与壳牌、中石化、圣圆能源等国内外知名企业开展合作。

NO.2

液态阳光技术

——中国科学院院士、大连化物所研究员李灿团队

中科院大连化物所李灿院士团队联合中煤集团研发了全球首套10万吨级液态阳光工业化技术,具体包括高效固溶体催化二氧化碳加氢制甲醇技术,低能耗、大规模碱性电解水制氢技术、风光发电制氢及甲醇合成的全流程智慧化管控三项关键技术。针对二氧化碳加氢制甲醇技术,研发了具有自主知识产权的固溶体催化剂,使催化剂稳定性由现有研究的几百小时提升至5000小时,并将甲醇选择性由60%—70%提高到85%以上,受到国内外广泛关注;针对目前碱性电解水制氢能耗高、规模小的问题,开发了非贵金属原子级分散新型催化剂,攻克了低能耗、大规模碱性电解水制氢技术,针对可再生能源发电的不稳定性与甲醇合成要求的稳定性之间的矛盾,研发了风光耦合发电制氢智慧化管控技术与负荷可调甲醇合成工艺,打通了低成本可再生能源制备甲醇全流程。

我国当前甲醇表观消费量已接近1亿吨/年,若全部采用液态阳光技术,可减排二氧化碳约4亿吨/年。液态阳光技术还是解决水泥、钢铁等刚性二氧化碳排放行业碳减排的重要技术手段。

NO.3

二氧化碳加氢一步法制芳烃技术

——清华大学教授、鄂尔多斯实验室主任魏飞团队

使用绿色电能通过电解水制得绿氢,与工业排放的CO2结合生产现代社会所必需的芳烃等化学品以及航空煤油等绿色燃料,既是大规模消纳间歇不稳定可再生能源的关键,也是双碳目标下可盈利新工业过程。

清华大学教授、鄂尔多斯实验室主任魏飞团队创制了纳米金属氧化物与分子筛耦合催化剂,实现了温和条件下将二氧化碳和绿氢一步法生成90%以上芳烃或航煤等高端产品。打破了加氢和芳构化操作条件不匹配,原料高转化率和产品高选择性难以同时达成的技术瓶颈。

项目得到2020年内蒙古自治区重大科技专项支持,目前已完成百吨级中试验证,与内蒙古久泰集团合作进行全球首套万吨级工业示范。项目的产业化构造可再生能源与CO2高效利用的现代绿色能源产品链,占据国际绿色航空能源竞争制高点,培育万亿高端绿色产品市场,实现经济效益、环境效益和社会效益的和谐共赢。

NO.4

全球首套电石法聚氯乙烯(PVC)无汞化生产技术

——内蒙古鄂尔多斯电冶集团

鄂尔多斯电冶集团于2015年组建一支兼具研发和工业应用的多学科互补、多专业搭配、多机构联合的PVC无汞创新人才团队。历时7年实现了技术的重大突破,解决了催化剂寿命短、副产物量大、诱导期长、黄金流失严重等一系列核心问题,建设了全球首家电石法PVC无汞规模化工业生产示范工厂;获得了生态环境部认证,对全球存量及增量PVC产业做出了重要的探索和示范,是全球《关于汞的水俣公约》缔约国履约的关键里程碑。

鄂尔多斯电冶集团已形成了拥有完整自主知识产权的无汞催化工艺包,达到国际领先水平,推动无汞绿色PVC产品进入更高端应用领域,引领全球电石法PVC行业全面向无汞化绿色转型升级发展。

NO.5

高焓值系列高低温煤基相变材料

——内蒙古伊泰集团

内蒙古伊泰集团经过5年艰苦攻关,自主研发了煤基高端相变材料新技术,煤经气化、费托合成、精密分离等反应分离过程,实现了从煤炭到高端相变材料的转变,形成相变点覆盖20~80℃范围的全系列相变蜡产品,焓值最高达到240J/g以上,技术指标及产品牌号数量均达到全球领先水平,已在内蒙古鄂尔多斯高新技术产业园区建成了1000吨/年工业示范装置,实现了稳定生产。其中72号相变蜡产品已稳定供应中国航天科工集团,成功应用于航天工业。已申请国际专利1件、中国专利25件。

该技术的研发成功,实现了从传统煤炭到高端新材料的跨越和突破,为煤化工产业转型升级和高质量发展探索了一条可行的道路,对于保障我国航天工业特种相变材料的稳定可靠供应,以及应用于节能环保等其他领域、助力国家实现“双碳”战略目标,均具有良好的经济和社会效益。

-

3项氢能相关!5项前沿科技成果在鄂尔多斯市重磅发布 6月28日,2023世界新能源新材料大会在鄂尔多斯市召开,会上5项重大

3项氢能相关!5项前沿科技成果在鄂尔多斯市重磅发布 6月28日,2023世界新能源新材料大会在鄂尔多斯市召开,会上5项重大 -

天天微头条丨房产中介费一般收多少 二楼下水道反水的原因有哪些 房屋买卖中介费由谁出房屋中介费由委托方出,双方有约定的按照约定

-

全球热议:人际交往的基本原则有哪些(人际交往的基本原则包括哪些) 人际交往的基本原则有哪些人际交往的基本原则包括尊重原则、真诚原

全球热议:人际交往的基本原则有哪些(人际交往的基本原则包括哪些) 人际交往的基本原则有哪些人际交往的基本原则包括尊重原则、真诚原 -

房子已付全款如何贷款办按揭?40万元房子全款和按揭两者有什么区别? 环球热头条 房子已付全款如何贷款办按揭?已经付全款就无法办理房子按揭贷款了,

房子已付全款如何贷款办按揭?40万元房子全款和按揭两者有什么区别? 环球热头条 房子已付全款如何贷款办按揭?已经付全款就无法办理房子按揭贷款了, -

电饭煲隔夜饭能吃吗?隔夜饭怎么保存?|环球今头条 电饭煲内的隔夜饭可以吃,但必须经过加热才可以吃,如果是夏天温度

电饭煲隔夜饭能吃吗?隔夜饭怎么保存?|环球今头条 电饭煲内的隔夜饭可以吃,但必须经过加热才可以吃,如果是夏天温度 -

今日聚焦!为什么要投资理财? 理财投资的收益是由私人帐户支付吗? 为什么要投资理财?1、对抗通货膨胀很多不想为理财伤脑筋的人总以为

今日聚焦!为什么要投资理财? 理财投资的收益是由私人帐户支付吗? 为什么要投资理财?1、对抗通货膨胀很多不想为理财伤脑筋的人总以为

-

劳动仲裁会罚款企业吗?劳动仲裁被告不出庭怎么办? 一、劳动仲裁会罚款企业吗劳动仲裁不会罚款企业。劳动者申请劳动仲裁,若劳动者胜诉的,劳动仲裁委会在裁决书中对于劳动者的仲裁请求予以支

劳动仲裁会罚款企业吗?劳动仲裁被告不出庭怎么办? 一、劳动仲裁会罚款企业吗劳动仲裁不会罚款企业。劳动者申请劳动仲裁,若劳动者胜诉的,劳动仲裁委会在裁决书中对于劳动者的仲裁请求予以支 -

违法解除劳动合同处罚多少钱?违法解除劳动合同怎样维权? 一、违法解除劳动合同处罚多少钱违法解除劳动合同处罚是:违法解除劳动合同赔偿金是以劳动者工作年限为基础每满一年支付一个月工资进行补偿

违法解除劳动合同处罚多少钱?违法解除劳动合同怎样维权? 一、违法解除劳动合同处罚多少钱违法解除劳动合同处罚是:违法解除劳动合同赔偿金是以劳动者工作年限为基础每满一年支付一个月工资进行补偿 -

劳动仲裁对公司有什么不利影响?劳动仲裁走程序需要多久? 一、劳动仲裁对公司有什么不利影响劳动仲裁对公司一般没有不利影响,具体影响如下:1 公司需要依法参与劳动争议仲裁委员会组织的仲裁;2 按

劳动仲裁对公司有什么不利影响?劳动仲裁走程序需要多久? 一、劳动仲裁对公司有什么不利影响劳动仲裁对公司一般没有不利影响,具体影响如下:1 公司需要依法参与劳动争议仲裁委员会组织的仲裁;2 按 -

劳动合同不签可以仲裁吗?劳动仲裁的程序有哪些? 一、劳动合同不签可以仲裁吗没签劳动合同也是能仲裁的。如果双方之间对确认劳动关系产生争议,或者对订立劳动合同等事项产生争议,在劳动争

劳动合同不签可以仲裁吗?劳动仲裁的程序有哪些? 一、劳动合同不签可以仲裁吗没签劳动合同也是能仲裁的。如果双方之间对确认劳动关系产生争议,或者对订立劳动合同等事项产生争议,在劳动争 -

劳动仲裁裁决书强制执行流程是什么?劳动仲裁裁决强制执行要什么材料? 一、劳动仲裁裁决书强制执行流程劳动仲裁裁决书强制执行流程如下:1 提交书面申请执行书。2 执行员接到申请执行书或者移交执行书,应当向被

劳动仲裁裁决书强制执行流程是什么?劳动仲裁裁决强制执行要什么材料? 一、劳动仲裁裁决书强制执行流程劳动仲裁裁决书强制执行流程如下:1 提交书面申请执行书。2 执行员接到申请执行书或者移交执行书,应当向被 -

劳动仲裁受理后还能提交新证据吗?去劳动局仲裁要多久? 一、劳动仲裁受理后还能提交新证据吗劳动仲裁受理后还能提交新证据,根据法律规定是在举证期限内提交证据,逾期未提交的,仲裁委员会可以不

劳动仲裁受理后还能提交新证据吗?去劳动局仲裁要多久? 一、劳动仲裁受理后还能提交新证据吗劳动仲裁受理后还能提交新证据,根据法律规定是在举证期限内提交证据,逾期未提交的,仲裁委员会可以不 -

被公司裁员劳动仲裁怎么办?劳动仲裁的时效多久? 一、被公司裁员劳动仲裁怎么办被公司裁员劳动仲裁的办法如下:1 劳动保障当事人提出仲裁的,应当从劳动争议发生之日起一年内仲裁委员会提出

被公司裁员劳动仲裁怎么办?劳动仲裁的时效多久? 一、被公司裁员劳动仲裁怎么办被公司裁员劳动仲裁的办法如下:1 劳动保障当事人提出仲裁的,应当从劳动争议发生之日起一年内仲裁委员会提出 -

6月30日富士康板块涨幅达2%-焦点滚动 6月30日11点16分,富士康板块指数报点,涨幅达2%,成交亿元,换手率%。

6月30日富士康板块涨幅达2%-焦点滚动 6月30日11点16分,富士康板块指数报点,涨幅达2%,成交亿元,换手率%。 -

劳动仲裁裁决书生效后还能起诉吗?劳动争议裁决书的生效时间是什么时候? 一、劳动仲裁裁决书生效后还能起诉吗劳动仲裁裁决书生效后还能起诉。以下劳动仲裁裁决书生效后,劳动者对仲裁裁决不服的,可以自收到仲裁裁

劳动仲裁裁决书生效后还能起诉吗?劳动争议裁决书的生效时间是什么时候? 一、劳动仲裁裁决书生效后还能起诉吗劳动仲裁裁决书生效后还能起诉。以下劳动仲裁裁决书生效后,劳动者对仲裁裁决不服的,可以自收到仲裁裁 -

世界快看点丨win10底部任务栏无响应是什么原因?win10底部任务栏无响应怎么办? win10底部任务栏无响应是什么原因?遇到win10底部任务栏无响应一般的

世界快看点丨win10底部任务栏无响应是什么原因?win10底部任务栏无响应怎么办? win10底部任务栏无响应是什么原因?遇到win10底部任务栏无响应一般的 -

劳动仲裁受理后有机会赢吗?劳动仲裁的仲裁时效是多久? 一、劳动仲裁受理后有机会赢吗劳动仲裁受理后有机会赢,但要有证据证实其主张。仲裁庭裁决劳动争议案件,应当自劳动争议仲裁委员会受理仲裁

劳动仲裁受理后有机会赢吗?劳动仲裁的仲裁时效是多久? 一、劳动仲裁受理后有机会赢吗劳动仲裁受理后有机会赢,但要有证据证实其主张。仲裁庭裁决劳动争议案件,应当自劳动争议仲裁委员会受理仲裁 -

环球视讯!房地产交易的注意事项有什么 二手房网签的注意事项 房地产交易的阶段房地产标准周期分为四个阶段:,繁荣阶段(膨胀),

环球视讯!房地产交易的注意事项有什么 二手房网签的注意事项 房地产交易的阶段房地产标准周期分为四个阶段:,繁荣阶段(膨胀), -

公司劳动仲裁被强制执行怎么办?劳动仲裁的程序有哪些? 一、公司劳动仲裁被强制执行劳动仲裁胜诉后,只要对方未提起诉讼,该裁决已经生效。而对方拒不履行裁决义务,你们可以向人民法院申请强制执

公司劳动仲裁被强制执行怎么办?劳动仲裁的程序有哪些? 一、公司劳动仲裁被强制执行劳动仲裁胜诉后,只要对方未提起诉讼,该裁决已经生效。而对方拒不履行裁决义务,你们可以向人民法院申请强制执 -

厦门:全力稳住工业经济大盘_全球观察 近日,市长黄文辉先后深入海沧区、火炬高新区,调研拓宝科技、大博医疗

厦门:全力稳住工业经济大盘_全球观察 近日,市长黄文辉先后深入海沧区、火炬高新区,调研拓宝科技、大博医疗 -

工伤鉴定后劳动仲裁要什么证据?工伤申请劳动仲裁的有效时间是多久? 一、工伤鉴定后劳动仲裁要什么证据工伤鉴定后劳动仲裁要的证据如下:1 受伤者身份证;2 门诊病历本、医院住院病历;3 关于休息误工的医疗诊断

工伤鉴定后劳动仲裁要什么证据?工伤申请劳动仲裁的有效时间是多久? 一、工伤鉴定后劳动仲裁要什么证据工伤鉴定后劳动仲裁要的证据如下:1 受伤者身份证;2 门诊病历本、医院住院病历;3 关于休息误工的医疗诊断 -

世界热点评!购买法拍房的风险有哪些 买房要准备哪些材料 法拍房为什么不建议买1、购买法院拍卖房是有一定风险的,有时候花了

-

工伤鉴定后劳动仲裁流程是什么?工伤鉴定后申请劳动仲裁的时效是多久? 一、工伤鉴定后劳动仲裁流程工伤鉴定后劳动仲裁流程如下:1 申请。当事人知道或者应当知道其权利被侵害之日起一年内可以向劳动争议仲裁委员

工伤鉴定后劳动仲裁流程是什么?工伤鉴定后申请劳动仲裁的时效是多久? 一、工伤鉴定后劳动仲裁流程工伤鉴定后劳动仲裁流程如下:1 申请。当事人知道或者应当知道其权利被侵害之日起一年内可以向劳动争议仲裁委员 -

工伤鉴定后劳动仲裁多久出结果?工伤鉴定后劳动仲裁时效是多久? 一、工伤鉴定后劳动仲裁多久出结果工伤鉴定后劳动仲裁四十五日内出结果。仲裁庭应当自劳动争议仲裁委员会受理仲裁申请之日起四十五日内作出

工伤鉴定后劳动仲裁多久出结果?工伤鉴定后劳动仲裁时效是多久? 一、工伤鉴定后劳动仲裁多久出结果工伤鉴定后劳动仲裁四十五日内出结果。仲裁庭应当自劳动争议仲裁委员会受理仲裁申请之日起四十五日内作出 -

天天微头条丨房产中介费一般收多少 二楼下水道反水的原因有哪些 房屋买卖中介费由谁出房屋中介费由委托方出,双方有约定的按照约定

-

7年投资100亿元打造 比亚迪开通全国第六条云巴:员工免费坐 7年投资100亿元打造比亚迪开通全国第六条云巴:员工免费坐

7年投资100亿元打造 比亚迪开通全国第六条云巴:员工免费坐 7年投资100亿元打造比亚迪开通全国第六条云巴:员工免费坐 -

每日焦点!商业贷款能转公积金贷款吗? 商业贷转公积金贷款要手续费吗? 商业贷款能转公积金贷款吗?商业贷款可以转为公积金贷款。但必须满足

每日焦点!商业贷款能转公积金贷款吗? 商业贷转公积金贷款要手续费吗? 商业贷款能转公积金贷款吗?商业贷款可以转为公积金贷款。但必须满足 -

开知识产权代理公司需要什么条件?知识产权代理公司如何注册? 一、开知识产权代理公司需要什么条件开知识产权代理公司需要以下条件:1 具有法定的从业人员;2 属于经工商行政管理部门登记从事商标代理业

开知识产权代理公司需要什么条件?知识产权代理公司如何注册? 一、开知识产权代理公司需要什么条件开知识产权代理公司需要以下条件:1 具有法定的从业人员;2 属于经工商行政管理部门登记从事商标代理业 -

全球焦点!三星 Galaxy M34 手机现身跑分库:配 Exynos 1280 处理器

IT之家6月30日消息,三星计划7月7日在印度市场推出GalaxyM34手机,官方

全球焦点!三星 Galaxy M34 手机现身跑分库:配 Exynos 1280 处理器

IT之家6月30日消息,三星计划7月7日在印度市场推出GalaxyM34手机,官方 -

109.8万史上最贵比亚迪!仰望U8首发丹拿铂金证据音响 109 8万史上最贵比亚迪!仰望U8首发丹拿铂金证据音响

109.8万史上最贵比亚迪!仰望U8首发丹拿铂金证据音响 109 8万史上最贵比亚迪!仰望U8首发丹拿铂金证据音响 -

在抖音上购物提现失败的原因是什么?在抖音上买的东西如何进行退货? 在抖音上购物提现失败的原因是什么?1、活跃度不行。就当抖音是银行

在抖音上购物提现失败的原因是什么?在抖音上买的东西如何进行退货? 在抖音上购物提现失败的原因是什么?1、活跃度不行。就当抖音是银行 -

对话瑞尔齿科华山医生:常怀善心,行稳致远 就像她的名字一样,华山医生的从医理念也颇有几分侠气——不谋当谋

对话瑞尔齿科华山医生:常怀善心,行稳致远 就像她的名字一样,华山医生的从医理念也颇有几分侠气——不谋当谋 -

为什么蚂蚁从高空掉下来摔不死 蚂蚁腿掉了还能长吗? 为什么蚂蚁从高空掉下来摔不死蚂蚁从高空掉下来摔不死原因是在空气中,空气阻力和动物身体截面相关,而重力是和动物质量相关。同样利用平方

为什么蚂蚁从高空掉下来摔不死 蚂蚁腿掉了还能长吗? 为什么蚂蚁从高空掉下来摔不死蚂蚁从高空掉下来摔不死原因是在空气中,空气阻力和动物身体截面相关,而重力是和动物质量相关。同样利用平方 -

世界百事通!美特斯邦威以3亿元出售房产自救 已是第三次“卖房回血” 美特斯邦威,对于80后、90后来说,是一种回忆,但如今,这个知名服装品

世界百事通!美特斯邦威以3亿元出售房产自救 已是第三次“卖房回血” 美特斯邦威,对于80后、90后来说,是一种回忆,但如今,这个知名服装品 -

厌奶期一般在几个月?厌奶期和拒奶的区别 厌奶期一般在几个月?厌奶期在婴儿时期出现的时间有两个时期,具体是

厌奶期一般在几个月?厌奶期和拒奶的区别 厌奶期一般在几个月?厌奶期在婴儿时期出现的时间有两个时期,具体是 -

投行是什么 中国四大投行是哪四个 投行需要什么学历? 投行是什么投行指的是投资银行,是与商业银行相对应的一类金融机构,是资本市场中主要的金融中介,其主要从事证券发行、承销、交易、企业重

投行是什么 中国四大投行是哪四个 投行需要什么学历? 投行是什么投行指的是投资银行,是与商业银行相对应的一类金融机构,是资本市场中主要的金融中介,其主要从事证券发行、承销、交易、企业重 -

成立劳务派遣公司需要多少钱?劳务派遣公司设立程序是什么? 一、成立劳务派遣公司需要多少钱成立劳务派遣公司需要不少于200万元注册资金。《中华人民共和国公司法》第二十三条设立有限责任公司,应当

成立劳务派遣公司需要多少钱?劳务派遣公司设立程序是什么? 一、成立劳务派遣公司需要多少钱成立劳务派遣公司需要不少于200万元注册资金。《中华人民共和国公司法》第二十三条设立有限责任公司,应当 -

房屋买卖中介费由谁出 二楼下水道反水的原因有哪些-全球通讯 房屋买卖中介费由谁出房屋中介费由委托方出,双方有约定的按照约定

-

红魔电竞平板官宣 7 月 5 日发布,DAO TWS 氘锋电竞耳机一同推出

环球新资讯 IT之家6月30日消息,红魔8SPro系列手机发布会将于7月5日举行,根据官方

红魔电竞平板官宣 7 月 5 日发布,DAO TWS 氘锋电竞耳机一同推出

环球新资讯 IT之家6月30日消息,红魔8SPro系列手机发布会将于7月5日举行,根据官方 -

全球热议:特斯拉充电中被临车女车主强行拔枪:哨兵模式拍个正着 特斯拉充电中被临车女车主强行拔枪:哨兵模式拍个正着

全球热议:特斯拉充电中被临车女车主强行拔枪:哨兵模式拍个正着 特斯拉充电中被临车女车主强行拔枪:哨兵模式拍个正着 -

大蛇丸哪一集死的?大蛇丸为什么后来变好了? 今亮点 大蛇丸哪一集死的?1、大蛇丸是在第334集死的,被咒印状态下的宇智波

大蛇丸哪一集死的?大蛇丸为什么后来变好了? 今亮点 大蛇丸哪一集死的?1、大蛇丸是在第334集死的,被咒印状态下的宇智波 -

美国法官要求 FTC 提供数据,解释为什么盯着《使命召唤》不放

IT之家6月30日消息,据路透社报道,审理美国联邦贸易委员会(FTC)针对

美国法官要求 FTC 提供数据,解释为什么盯着《使命召唤》不放

IT之家6月30日消息,据路透社报道,审理美国联邦贸易委员会(FTC)针对 -

合伙成立公司谁当法人?合伙开公司协议书怎么写? 一、合伙成立公司谁当法人合伙成立公司谁当法人,并没有明确的规定,只要是法律规定的自然人都可以充当一个公司的法人。只要股东授权,谁都

合伙成立公司谁当法人?合伙开公司协议书怎么写? 一、合伙成立公司谁当法人合伙成立公司谁当法人,并没有明确的规定,只要是法律规定的自然人都可以充当一个公司的法人。只要股东授权,谁都 -

小腿困是什么原因引起的?腿困睡不着觉是怎么回事?_世界报资讯 小腿困一般是由于小腿的肌筋膜炎、骨关节炎、下肢的静脉曲张、深静

小腿困是什么原因引起的?腿困睡不着觉是怎么回事?_世界报资讯 小腿困一般是由于小腿的肌筋膜炎、骨关节炎、下肢的静脉曲张、深静 -

当前头条:甄宓怎么读?甄宓是曹丕的妻还是妾? 甄宓怎么读甄宓读zhēn fú。甄宓(曹魏文昭甄皇后)一般指文

当前头条:甄宓怎么读?甄宓是曹丕的妻还是妾? 甄宓怎么读甄宓读zhēn fú。甄宓(曹魏文昭甄皇后)一般指文 -

世界速讯:遭遇火灾脱险的不正确的方法是什么?遭遇火灾怎么办? 遭遇火灾脱险的不正确的方法是什么?遭遇火灾脱险的不正确的方法是:

世界速讯:遭遇火灾脱险的不正确的方法是什么?遭遇火灾怎么办? 遭遇火灾脱险的不正确的方法是什么?遭遇火灾脱险的不正确的方法是: -

全球热文:即将奔赴!海勃湾“燃”动这个夏天 这是一堂热气腾腾的集中备课这是一场思维奔腾的脑力赛跑在海勃湾区党的

全球热文:即将奔赴!海勃湾“燃”动这个夏天 这是一堂热气腾腾的集中备课这是一场思维奔腾的脑力赛跑在海勃湾区党的 -

四胞胎高考出分父亲致电警察报喜 想做警察报考什么学校? 四胞胎高考出分父亲致电警察报喜6月25号,远在山东临沂的大货车司机陈师傅家里的四胞胎迎来了高考喜报,陈警官,我大儿子582分、二儿子617

四胞胎高考出分父亲致电警察报喜 想做警察报考什么学校? 四胞胎高考出分父亲致电警察报喜6月25号,远在山东临沂的大货车司机陈师傅家里的四胞胎迎来了高考喜报,陈警官,我大儿子582分、二儿子617 -

焦点播报:暴雪国服游戏退款申请今天截止,逾期视作主动放弃相关权益

IT之家6月30日消息,网易暴雪游戏客服团队今年2月发布《网之易关于暴雪

焦点播报:暴雪国服游戏退款申请今天截止,逾期视作主动放弃相关权益

IT之家6月30日消息,网易暴雪游戏客服团队今年2月发布《网之易关于暴雪 -

公司性质一般填什么?有限责任公司性质属于私有吗? 一、公司性质一般填什么公司性质一般根据企业的实际情况填写即可。不同的单位会有不同的界定,分类主要有,国有企业、国有控股企业、外资企

公司性质一般填什么?有限责任公司性质属于私有吗? 一、公司性质一般填什么公司性质一般根据企业的实际情况填写即可。不同的单位会有不同的界定,分类主要有,国有企业、国有控股企业、外资企 -

热资讯!浦发银行运城分行:金融知识进课堂 携手相伴护成长 为进一步提升学生群体的金融素养,增强风险防范意识和自我保护能力,6

热资讯!浦发银行运城分行:金融知识进课堂 携手相伴护成长 为进一步提升学生群体的金融素养,增强风险防范意识和自我保护能力,6 -

全球快讯:脑血栓偏瘫能恢复吗?针灸对脑血栓有效吗? 脑血栓偏瘫如果及时治疗、坚持康复训练、维持良好生活护理等,是有

全球快讯:脑血栓偏瘫能恢复吗?针灸对脑血栓有效吗? 脑血栓偏瘫如果及时治疗、坚持康复训练、维持良好生活护理等,是有 -

个体工商户能开几个淘宝店?要注意些什么? 目前在淘宝开店的商家越来越多了,商家如果对这个平台感兴趣的话,可

个体工商户能开几个淘宝店?要注意些什么? 目前在淘宝开店的商家越来越多了,商家如果对这个平台感兴趣的话,可 -

敕勒歌什么朝代的 敕勒歌中的敕勒指的是哪一代? 敕勒歌什么朝代的敕勒歌是南北朝的,《敕勒歌》选自《乐府诗集》,是南北朝时期黄河以北的北朝流传的一首民歌,一般认为是由鲜卑语译成汉语

敕勒歌什么朝代的 敕勒歌中的敕勒指的是哪一代? 敕勒歌什么朝代的敕勒歌是南北朝的,《敕勒歌》选自《乐府诗集》,是南北朝时期黄河以北的北朝流传的一首民歌,一般认为是由鲜卑语译成汉语 - 未来房子会慢慢贬值吗 二手房装修翻新大概多少钱?_天天热推荐 未来房子会慢慢贬值吗未来房子是否会贬值取决于多种因素,包括房地

-

股份公司和股份有限公司有什么区别?股份公司设立条件有哪些? 一、股份公司和股份有限公司有什么区别?股份公司和股份有限公司的区别如下:1 定义不同。有限公司是由两个以上、五十个以下的股东共同出资

股份公司和股份有限公司有什么区别?股份公司设立条件有哪些? 一、股份公司和股份有限公司有什么区别?股份公司和股份有限公司的区别如下:1 定义不同。有限公司是由两个以上、五十个以下的股东共同出资

热门资讯

-

对话瑞尔齿科华山医生:常怀善心,行稳致远 就像她的名字一样,华山医生的从医...

对话瑞尔齿科华山医生:常怀善心,行稳致远 就像她的名字一样,华山医生的从医... -

宁夏贺兰农村宅基地建设项目通过省级验收,苍穹数码争创数字改革贺兰样板 一、前言6月17至21日,宁夏自治区...

宁夏贺兰农村宅基地建设项目通过省级验收,苍穹数码争创数字改革贺兰样板 一、前言6月17至21日,宁夏自治区... -

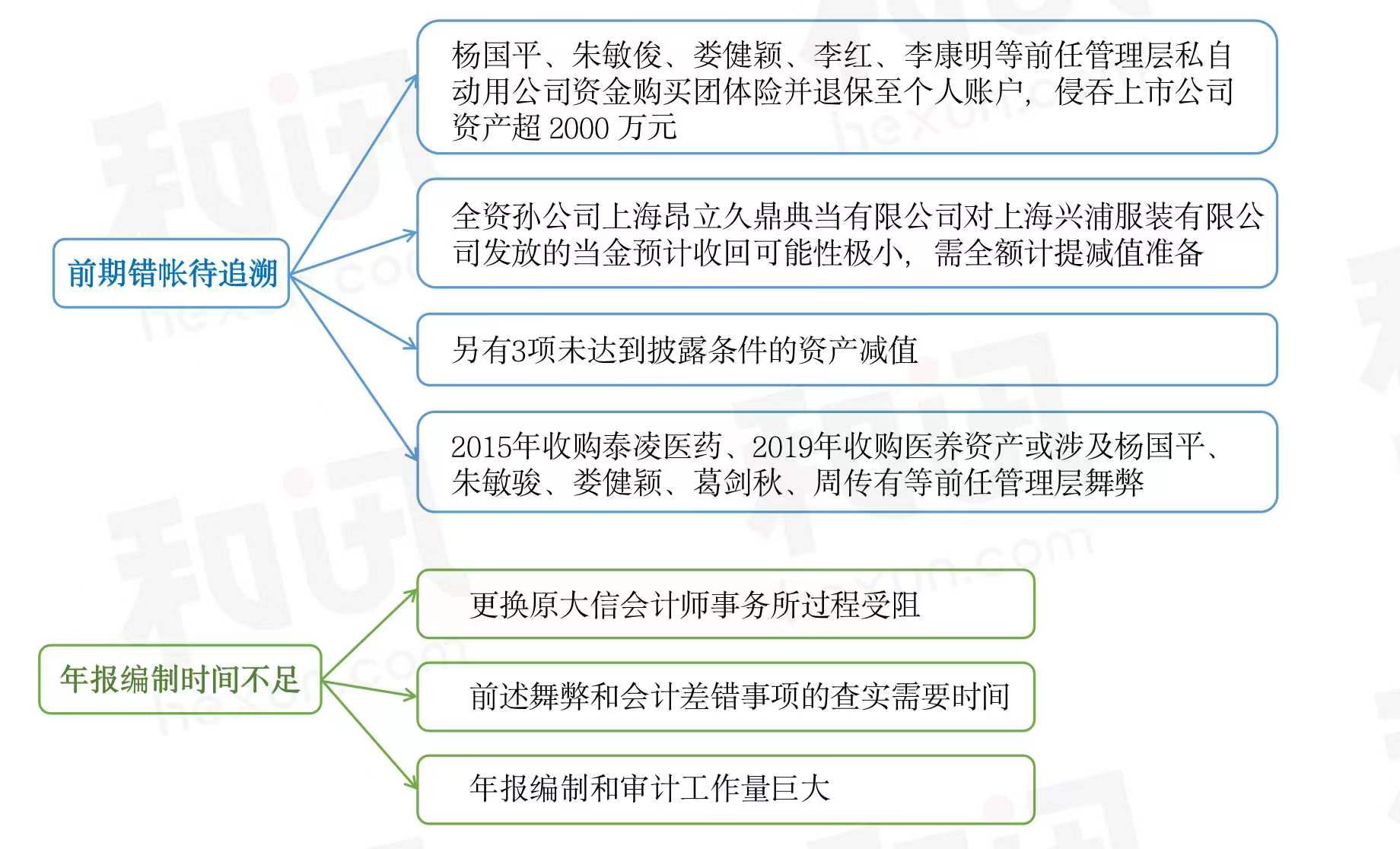

谁能带领交大昂立更好发展?复盘新旧实控方5次关键“交锋” 文|和讯财经 张星钰本周五,由交...

谁能带领交大昂立更好发展?复盘新旧实控方5次关键“交锋” 文|和讯财经 张星钰本周五,由交... -

消息称国产特斯拉Model 3电池升级 将从60kWh升级为66kWh 新款Model3还将配备氛围灯和升级版...

消息称国产特斯拉Model 3电池升级 将从60kWh升级为66kWh 新款Model3还将配备氛围灯和升级版...

观察

图片新闻

-

市政府常务会议召开 6月29日下午,受市委副书记、市长...

市政府常务会议召开 6月29日下午,受市委副书记、市长... -

面海听风 诵读诗词!“艺习之地”研学游活动在天涯海角游览区举办-今日要闻 小朋友们在天涯石边朗诵诗词,度过...

面海听风 诵读诗词!“艺习之地”研学游活动在天涯海角游览区举办-今日要闻 小朋友们在天涯石边朗诵诗词,度过... -

今热点:2023年“食尚三亚,嗨吃夏日”暨三亚首届“食尚餐厅”评选活动启动 6月28日晚,2023年“食尚三亚,嗨...

今热点:2023年“食尚三亚,嗨吃夏日”暨三亚首届“食尚餐厅”评选活动启动 6月28日晚,2023年“食尚三亚,嗨... -

GO!购!够!离岛免税暑期系列促消费活动接连“上新” ,快来三亚吧~ 环球速递 中免童装秀活动上,“小模特”们阳...

GO!购!够!离岛免税暑期系列促消费活动接连“上新” ,快来三亚吧~ 环球速递 中免童装秀活动上,“小模特”们阳...

精彩新闻

-

做市商制度的功能有哪些?做市商制度的优点是什么? 做市商制度的功能有哪些?1、坐市当...

做市商制度的功能有哪些?做市商制度的优点是什么? 做市商制度的功能有哪些?1、坐市当... -

拿什么拯救中关村 特殊时期三年,期待复苏的中关村写...

拿什么拯救中关村 特殊时期三年,期待复苏的中关村写... -

公司法律主体资格是指什么?子公司是法律主体吗? 一、公司法律主体资格是什么公司法...

公司法律主体资格是指什么?子公司是法律主体吗? 一、公司法律主体资格是什么公司法... -

商品期货交易手续费是多少?期货中成交明细怎么看? 世界独家 商品期货交易手续费是多少?期货交...

商品期货交易手续费是多少?期货中成交明细怎么看? 世界独家 商品期货交易手续费是多少?期货交... -

雨水是二十四节气的第几个节气?白露是什么季节? 雨水是二十四节气的第几个节气雨水...

雨水是二十四节气的第几个节气?白露是什么季节? 雨水是二十四节气的第几个节气雨水... -

企业银行开户需要的资料有哪些?公司银行开户需要存钱吗? 一、企业银行开户需要的资料有哪些...

企业银行开户需要的资料有哪些?公司银行开户需要存钱吗? 一、企业银行开户需要的资料有哪些... -

房产中介费一般收多少 多层二楼反水严重吗 房屋买卖中介费由谁出房屋中介费由...

-

工商银行信用贷怎么贷?工商银行个人信用贷款怎么贷? 工商银行个人信用贷款怎么贷?工行...

工商银行信用贷怎么贷?工商银行个人信用贷款怎么贷? 工商银行个人信用贷款怎么贷?工行... -

一语双关是什么生肖 一语双关是修辞手法吗? 一语双关是什么生肖答:一语双关生...

一语双关是什么生肖 一语双关是修辞手法吗? 一语双关是什么生肖答:一语双关生... -

环球速递!你知道绿色食品分为哪两级吗? 绿色食品标志图形是怎样的? 绿色食品分为A级和AA级两种。绿色...

环球速递!你知道绿色食品分为哪两级吗? 绿色食品标志图形是怎样的? 绿色食品分为A级和AA级两种。绿色... -

企业的存续状态是什么意思?公司存续状态要交税吗? 一、企业的存续状态是什么意思企业...

企业的存续状态是什么意思?公司存续状态要交税吗? 一、企业的存续状态是什么意思企业... -

淘宝短视频推广在哪儿?短视频有哪些好处?|最资讯 淘宝短视频是商家推广商品的一种营...

淘宝短视频推广在哪儿?短视频有哪些好处?|最资讯 淘宝短视频是商家推广商品的一种营... -

贵州6人吃野生菌4人被送云南抢救 昆明野生菌有多少种? 贵州6人吃野生菌4人被送云南抢救近...

贵州6人吃野生菌4人被送云南抢救 昆明野生菌有多少种? 贵州6人吃野生菌4人被送云南抢救近... -

绿亨集团北方总部落户天津 总投资2亿元-全球关注 6月28日,绿亨集团与天津市西青区...

绿亨集团北方总部落户天津 总投资2亿元-全球关注 6月28日,绿亨集团与天津市西青区... -

【报资讯】什么是题材股?题材股的基本特征是什么? 什么是题材股?顾名思义,题材股是...

【报资讯】什么是题材股?题材股的基本特征是什么? 什么是题材股?顾名思义,题材股是... -

当前热门:中天科技拟将950MWh分布式储能电站的部分资金转投电缆项目 (资料图)6月28日,中天科技公告称...

当前热门:中天科技拟将950MWh分布式储能电站的部分资金转投电缆项目 (资料图)6月28日,中天科技公告称... -

热资讯!绿色食品分几个级别呢? 绿色食品标志图形是怎样的? 绿色食品分为A级和AA级两种。绿色...

热资讯!绿色食品分几个级别呢? 绿色食品标志图形是怎样的? 绿色食品分为A级和AA级两种。绿色... -

企业基本户开户流程是什么?公司基本户办理需要多久? 一、公司开基本户需要哪些资料公司...

企业基本户开户流程是什么?公司基本户办理需要多久? 一、公司开基本户需要哪些资料公司... -

如何成为基金经理?基金经理需要什么条件? 今日聚焦 如何成为基金经理?成为一个合格的...

如何成为基金经理?基金经理需要什么条件? 今日聚焦 如何成为基金经理?成为一个合格的... -

品控未达标,两款被砍的苹果 Apple Watch 皮革回环表带曝光

IT之家6月30日消息,著名苹果产品...

品控未达标,两款被砍的苹果 Apple Watch 皮革回环表带曝光

IT之家6月30日消息,著名苹果产品... -

公司的财务负责人怎么更改?财务负责人的职责是什么? 一、公司的财务负责人怎么更改公司...

公司的财务负责人怎么更改?财务负责人的职责是什么? 一、公司的财务负责人怎么更改公司... -

百万人打卡烟火气 直播+摆摊会是一门新生意吗?_全球最资讯 直播镜头里,打扮精致的女孩站在夜...

百万人打卡烟火气 直播+摆摊会是一门新生意吗?_全球最资讯 直播镜头里,打扮精致的女孩站在夜... -

坦克是哪个国家发明的? 中国发明了什么武器? 坦克是哪个国家发明的坦克是由英国...

坦克是哪个国家发明的? 中国发明了什么武器? 坦克是哪个国家发明的坦克是由英国... -

网络打印机无法连接怎么解决?共享打印机已连接但无法打印怎么回事?|全球动态 网络打印机无法连接怎么解决?1、首...

网络打印机无法连接怎么解决?共享打印机已连接但无法打印怎么回事?|全球动态 网络打印机无法连接怎么解决?1、首... -

什么是qdii基金?qdii基金为什么不适合定投?-世界快消息 什么是qdii基金?QDII基金是指在我...

什么是qdii基金?qdii基金为什么不适合定投?-世界快消息 什么是qdii基金?QDII基金是指在我... -

杭州的市树是什么树?杭州是几线城市?-环球视点 杭州的市树是什么树杭州的市树是香...

杭州的市树是什么树?杭州是几线城市?-环球视点 杭州的市树是什么树杭州的市树是香... -

论文查重包括哪些部分? 论文查重是怎么查的? 为了保证学术诚信和研究质量,论文...

论文查重包括哪些部分? 论文查重是怎么查的? 为了保证学术诚信和研究质量,论文... -

内蒙古乌拉特后旗:推深做实林长制 筑牢绿色屏障根基 乌拉特后旗位于内蒙古自治区西北部...

内蒙古乌拉特后旗:推深做实林长制 筑牢绿色屏障根基 乌拉特后旗位于内蒙古自治区西北部... -

信用卡可以转账吗?信用卡能不能分期还款? 环球播报 信用卡可以转账吗?信用卡可以用提...

信用卡可以转账吗?信用卡能不能分期还款? 环球播报 信用卡可以转账吗?信用卡可以用提... -

盲盒经济是什么意思?盲盒经济有哪些优缺点? 焦点速看 盲盒经济是什么意思?简单点说,盲...

盲盒经济是什么意思?盲盒经济有哪些优缺点? 焦点速看 盲盒经济是什么意思?简单点说,盲... -

3项氢能相关!5项前沿科技成果在鄂尔多斯市重磅发布 6月28日,2023世界新能源新材料大...

3项氢能相关!5项前沿科技成果在鄂尔多斯市重磅发布 6月28日,2023世界新能源新材料大... -

李晨的老婆是谁?范冰冰李晨为啥分手了? 李晨的老婆是谁演员李晨还没有结婚...

李晨的老婆是谁?范冰冰李晨为啥分手了? 李晨的老婆是谁演员李晨还没有结婚... -

什么是黄金期货?炒黄金最笨最简单方法是什么?|全球新动态 什么是黄金期货?黄金日益成为全球...

什么是黄金期货?炒黄金最笨最简单方法是什么?|全球新动态 什么是黄金期货?黄金日益成为全球... -

销售利润率一般是多少比较合适?资产负债率多少比较合适? 销售利润率一般是多少比较合适?销...

销售利润率一般是多少比较合适?资产负债率多少比较合适? 销售利润率一般是多少比较合适?销... -

哪种动物没有方向感 牛有方向感吗? 哪种动物没有方向感麋鹿是没有方向...

哪种动物没有方向感 牛有方向感吗? 哪种动物没有方向感麋鹿是没有方向... -

世界短讯!南宋都城在哪?南宋首都南京还是杭州? 南宋都城在哪临安府南宋(1127年6月...

世界短讯!南宋都城在哪?南宋首都南京还是杭州? 南宋都城在哪临安府南宋(1127年6月... -

宁夏贺兰农村宅基地建设项目通过省级验收,苍穹数码争创数字改革贺兰样板 一、前言6月17至21日,宁夏自治区...

宁夏贺兰农村宅基地建设项目通过省级验收,苍穹数码争创数字改革贺兰样板 一、前言6月17至21日,宁夏自治区... -

光遇呼风唤雨的统治者先祖在哪里?光遇雨林任务先祖在哪? 光遇呼风唤雨的统治者先祖在哪里?1...

光遇呼风唤雨的统治者先祖在哪里?光遇雨林任务先祖在哪? 光遇呼风唤雨的统治者先祖在哪里?1... -

环球信息:开机自动启动软件怎么设置取消(开机自动启动软件怎么设置) 机自动启动软件怎么设置取消,开机...

环球信息:开机自动启动软件怎么设置取消(开机自动启动软件怎么设置) 机自动启动软件怎么设置取消,开机... -

天天热文:储蓄国债到期后如果没有兑付怎么计息?为什么不建议买国债 储蓄国债到期后如果没有兑付怎么计...

天天热文:储蓄国债到期后如果没有兑付怎么计息?为什么不建议买国债 储蓄国债到期后如果没有兑付怎么计... -

世界快消息!射手男如果对一个文艺女生感兴趣会怎么追求对方? 射手男:投其所好射手男并不是每一...

世界快消息!射手男如果对一个文艺女生感兴趣会怎么追求对方? 射手男:投其所好射手男并不是每一... -

董事会工作报告需要董事会审议吗?监事会报告要上董事会吗? 天天速讯 董事会工作报告需要董事会审议吗?...

董事会工作报告需要董事会审议吗?监事会报告要上董事会吗? 天天速讯 董事会工作报告需要董事会审议吗?... -

新农合报销比例是多少?为什么医院越大报销比例越低? 当前报道 新农合报销比例是多少?农村合作医...

新农合报销比例是多少?为什么医院越大报销比例越低? 当前报道 新农合报销比例是多少?农村合作医... -

怎么重新设置路由器wifi密码?路由器登录密码忘记了怎么办?_天天新视野 怎么重新设置路由器wifi密码?方法...

怎么重新设置路由器wifi密码?路由器登录密码忘记了怎么办?_天天新视野 怎么重新设置路由器wifi密码?方法... -

2017年世乒联世界杯决赛女单半决赛在哪举行?欧冠小组赛第四名得主是谁? 今日最新 2017年世乒联世界杯决赛女单半决赛...

2017年世乒联世界杯决赛女单半决赛在哪举行?欧冠小组赛第四名得主是谁? 今日最新 2017年世乒联世界杯决赛女单半决赛... -

非整倍体肿瘤细胞分裂期的代谢调控机制揭示 (资料图)29日,记者从中国科学技术...

非整倍体肿瘤细胞分裂期的代谢调控机制揭示 (资料图)29日,记者从中国科学技术... -

回购注销股票是利好还是利空?回购股票不涨反而下跌? 回购注销股票是利好的。上市公司在...

回购注销股票是利好还是利空?回购股票不涨反而下跌? 回购注销股票是利好的。上市公司在... -

摩托车要买交强险吗?摩托车交强险过期了怎么办? 摩托车要买交强险吗?摩托车必须买...

摩托车要买交强险吗?摩托车交强险过期了怎么办? 摩托车要买交强险吗?摩托车必须买... -

天天快报!退市股票不卖会怎么样?股票退市有哪几种情况? 退市股票不卖会怎么样?股票退市有...

天天快报!退市股票不卖会怎么样?股票退市有哪几种情况? 退市股票不卖会怎么样?股票退市有... -

欧洲甲级足球联赛赛程分几个赛季?中国足球外援入籍要求是什么? 欧洲甲级足球联赛赛程分几个赛季?...

欧洲甲级足球联赛赛程分几个赛季?中国足球外援入籍要求是什么? 欧洲甲级足球联赛赛程分几个赛季?...