青海油田英页2H平台电驱大型压裂正式启动

8月8日上午9点18分,随着干柴沟深处压裂现场仪表车内响起泵号令,预计施工周期30天的青海油田英雄岭页岩油英页2H平台电驱大型压裂作业正式启动,这是油田首次使用电能替代柴油作为驱动力压裂岩石层,也是对青海油田英雄岭页岩油中甜点开发配套技术的有益探索。

(资料图片)

(资料图片)

在刚刚结束不久的油田公司年中干部大会上,油田公司执行董事、党委书记石道涵指出,要按照集团公司“十四五”规划要求,加快非常规油气资源规模化开发,把能源的饭碗端在自己手里,突出页岩油气作为持续上产重要战略接替资源,全力推动规模效益开发。同时要把提质增效专项行动融到生产经营全过程,因地制宜开展方案差异化设计,探索不同工程技术模型下的建产模式,做好经验总结,寻找优势路径,找到一条适合非常规油气藏勘探开发的新路子。

随着油田的高质量发展,页岩油效益开发的重要性日益凸显。英页2H平台是针对已证实勘探的中甜点段靶层部署的4口平台井,采用长水平段、大井距、双层井网的立体井网开发模式,于2023年3月3日开钻,7月13日完井。

集中力量准备充分精益求精。今年5月,油田集结多方力量,建成了英雄岭110kv变电站,同时干柴沟110kv供电工程项目也顺利投产,为英雄岭页岩油稳产上产提供了稳定的电力保障。

油田公司组织采油三厂、勘探开发研究院、钻采工艺研究院、渤海钻探井下作业分公司等相关单位,多次召开“英页2H平台压裂投产方案”论证会,严格审查方案内容,经过质询、交流与充分讨论,提出详细修改意见,并对下步工作提出了具体要求。方案基于干柴沟区块中甜点已实施井及英页1H平台认识,系统梳理英页2H平台基础条件及改造难点,针对性优化改造对策,为后续工作开展奠定了基础。

英页2H平台电驱大型压裂施工采用“充分改造+差异化设计+逆复合压裂+分级支撑+控制风险”思路开展一体化精准设计。按照“两套车组同步、单车组拉链、从B靶点向A靶点整体推进”的模式,实现多箱体立体改造,同时运用流体示踪试验、井口高频高精度压力监测和地下微地震监测,监测压裂施工过程井间压窜、评价压裂改造体积、人工裂缝表征及产液情况。压裂施工规模计划对4口井进行98层段储层改造,压裂段长60至80米,施工排量每分钟16立方米、用液强度每米25至30立方米、加砂强度每米3至3.5立方米,全方位保障压裂施工高效推进。

电驱压裂为页岩油开发穿上“绿色外衣”。在英页2H平台电驱大型压裂施工中,使用的全自动化电驱压裂机组也是首次亮相青海油田,相较于传统的柴驱压裂设备,电驱设备具有体积小、模块化、效率高、噪音低、安全性能好、环境污染少,可满足不同工况下绿色施工需求等诸多优势,是青海油田贯彻绿色发展理念的一次有益尝试。

渤海钻探井下作业分公司酸化压裂作业部十二队党支部书记陈磊说道:“为确保压裂安全有序,施工前期我们针对高压电的使用情况作了现场防护和专项培训,对设备进行了优化调整,针对现场可能发生的各种情况做足了充分准备,为这4口井的顺利施工打下了良好基础。”

优化施工模式精细现场管理。“水平井体积压裂是页岩油有效开发的关键技术。它的原理是利用地面高压泵组,通过井筒向地层注入大排量的压裂液和支撑剂,将地层压开,形成人工裂缝,从而改善石油在地下的流动环境,实现页岩油的产出。”采油三厂总工程师吴学勇介绍道。

英页2H平台电驱大型压裂施工立足“井工厂”施工理念,突出资源集约共享,统筹生产运行,打造密集型、工厂化、流水线生产模式,优化推塞、射孔、压裂等工序衔接,将单井工序串联变为平台施工并联,从而实现平台间同层位同步施工,平台内交替压裂、连续作业。

为推进施工顺利进行,现场监督人员密切关注施工过程中的各项指标,认真检查施工场地的安全环境,确保施工人员遵守相关的安全规定和操作规程。

前期,监督监理公司已对英页2H平台开工前的设备安装和调试进行了验收,各方面均达到施工要求。监督监理公司井下作业监督岗张巨奎说道:“在后期的施工过程中我们会严格按照设计要求对桥射联作工具入井、射孔层段进行核实,起出后核实射孔发射率,合格后进行后期的压裂工作,在压裂过程中,严格按照设计要求对入井液量、加砂量,以及施工压力进行旁站监督,确保压裂施工安全运行。”(中国石油青海油田分公司代风姣 高丽 崔荣龙供稿)

标签:

-

青海油田英页2H平台电驱大型压裂正式启动 8月8日上午9点18分,随着干柴沟深处压裂现场仪表车内响起泵号令,预计

青海油田英页2H平台电驱大型压裂正式启动 8月8日上午9点18分,随着干柴沟深处压裂现场仪表车内响起泵号令,预计 -

美7月CPI止步“12连降”,核心CPI创近两年新低,9月或暂停加息? 美国劳工部10日公布的数据显示,美国7月消费者价格指数(CPI)同比上涨

美7月CPI止步“12连降”,核心CPI创近两年新低,9月或暂停加息? 美国劳工部10日公布的数据显示,美国7月消费者价格指数(CPI)同比上涨 -

安徽宁国:畅通市场主体退出机制 近年来,宁国市建立简易注销、一屏注销、强制注销相关制度,进一步完善

安徽宁国:畅通市场主体退出机制 近年来,宁国市建立简易注销、一屏注销、强制注销相关制度,进一步完善 -

跟着“总台饕餮号”去吴江,尽享文化+美味 丰饶鱼米地,幽雅水云乡。8月11日19:30,中央广播电视总台大型饮食文化

跟着“总台饕餮号”去吴江,尽享文化+美味 丰饶鱼米地,幽雅水云乡。8月11日19:30,中央广播电视总台大型饮食文化 -

玛沁:党员化身“急先锋” 筑牢防汛“安全堤” 受强降雨天气影响,8月9日19时30分许,青海省果洛藏族自治州玛沁县拉加

玛沁:党员化身“急先锋” 筑牢防汛“安全堤” 受强降雨天气影响,8月9日19时30分许,青海省果洛藏族自治州玛沁县拉加 -

江苏通报18批次抽检不合格食品 央广网南京8月11日消息(见习记者王纪民)8月10日,江苏省市场监督管理

江苏通报18批次抽检不合格食品 央广网南京8月11日消息(见习记者王纪民)8月10日,江苏省市场监督管理

-

安徽宁国:畅通市场主体退出机制 近年来,宁国市建立简易注销、一屏注销、强制注销相关制度,进一步完善

安徽宁国:畅通市场主体退出机制 近年来,宁国市建立简易注销、一屏注销、强制注销相关制度,进一步完善 -

《守望先锋 2》上线 Steam 首日“差评如潮”,约 2 万条评论

IT之家8月11日消息,《守望先锋2》于今日凌晨3:00正式上线Steam,用户

《守望先锋 2》上线 Steam 首日“差评如潮”,约 2 万条评论

IT之家8月11日消息,《守望先锋2》于今日凌晨3:00正式上线Steam,用户 -

青海油田英页2H平台电驱大型压裂正式启动 8月8日上午9点18分,随着干柴沟深处压裂现场仪表车内响起泵号令,预计

青海油田英页2H平台电驱大型压裂正式启动 8月8日上午9点18分,随着干柴沟深处压裂现场仪表车内响起泵号令,预计 -

任天堂国行Switch《妖怪手表4强化之章》新闻频道开通

IT之家8月11日消息,《妖怪手表4强化之章》国行版于8月2日发售,“妖怪

任天堂国行Switch《妖怪手表4强化之章》新闻频道开通

IT之家8月11日消息,《妖怪手表4强化之章》国行版于8月2日发售,“妖怪 -

美7月CPI止步“12连降”,核心CPI创近两年新低,9月或暂停加息? 美国劳工部10日公布的数据显示,美国7月消费者价格指数(CPI)同比上涨

美7月CPI止步“12连降”,核心CPI创近两年新低,9月或暂停加息? 美国劳工部10日公布的数据显示,美国7月消费者价格指数(CPI)同比上涨 -

新工作室落户厦门 广汽全球研发网再落一子 8月10日,广汽研究院厦门智能网联工作室正式开业,标志着广汽集团已形

新工作室落户厦门 广汽全球研发网再落一子 8月10日,广汽研究院厦门智能网联工作室正式开业,标志着广汽集团已形 -

比亚迪又一云巴全线轨通:员工出宿舍门就能上车 比亚迪又一云巴全线轨通:员工出宿舍门就能上车

比亚迪又一云巴全线轨通:员工出宿舍门就能上车 比亚迪又一云巴全线轨通:员工出宿舍门就能上车 -

两个小学生打闹受伤,责任谁担? 丈夫有外遇,是否构成重婚?王女士:我丈夫在一家大型公司工作,常年驻

两个小学生打闹受伤,责任谁担? 丈夫有外遇,是否构成重婚?王女士:我丈夫在一家大型公司工作,常年驻 -

配骁龙 680 芯片,红米 Pad SE 平板渲染图曝光

IT之家8月11日消息,小米去年10月在欧洲和印度市场推出了红米品牌首款

配骁龙 680 芯片,红米 Pad SE 平板渲染图曝光

IT之家8月11日消息,小米去年10月在欧洲和印度市场推出了红米品牌首款 -

王健林的高杠杆与高压反腐 眼下正为钱发愁的万达,在内部反腐上下起了狠手。8月8日,“万达集团高

王健林的高杠杆与高压反腐 眼下正为钱发愁的万达,在内部反腐上下起了狠手。8月8日,“万达集团高 -

全球首个内置 ChatGPT 智能音箱 ChatMini 8 月 17 日发布

IT之家8月11日消息,据智度股份官方公众号今日消息,全球首款内置ChatG

全球首个内置 ChatGPT 智能音箱 ChatMini 8 月 17 日发布

IT之家8月11日消息,据智度股份官方公众号今日消息,全球首款内置ChatG -

消息称华为将推动车BU独立运营:正与重庆国资委接洽合作事宜 消息称华为将推动车BU独立运营:正与重庆国资委接洽合作事宜

消息称华为将推动车BU独立运营:正与重庆国资委接洽合作事宜 消息称华为将推动车BU独立运营:正与重庆国资委接洽合作事宜 -

OPPO A18和A38两款新机即将发布!都是4G手机? 【手机中国新闻】手机中国获悉,OPPOA18和OPPOA38两款智能手机出现在TD

OPPO A18和A38两款新机即将发布!都是4G手机? 【手机中国新闻】手机中国获悉,OPPOA18和OPPOA38两款智能手机出现在TD -

《幽灵行者2》参与Beta测试可加入制作人员名单

IT之家8月11日消息,《幽灵行者》官方宣布开启《幽灵行者2》Beta测试招

《幽灵行者2》参与Beta测试可加入制作人员名单

IT之家8月11日消息,《幽灵行者》官方宣布开启《幽灵行者2》Beta测试招 -

今天北京迎明显降雨局地暴雨伴有雷电 房山门头沟仍需警惕地质灾害 中国天气网讯今天(8月11日),北京将有明显降雨过程,最高气温31℃,午

今天北京迎明显降雨局地暴雨伴有雷电 房山门头沟仍需警惕地质灾害 中国天气网讯今天(8月11日),北京将有明显降雨过程,最高气温31℃,午 -

泰康推出专属税优养老险福寿百岁,持续助力国家养老三支柱 近日,泰康人寿推出新款个人税优养老产品——泰康福寿百岁2023养老年

泰康推出专属税优养老险福寿百岁,持续助力国家养老三支柱 近日,泰康人寿推出新款个人税优养老产品——泰康福寿百岁2023养老年 -

明月轻松控亮相央视,离焦镜片有效延缓孩子近视加深 “好视力,好未来!明月轻松控镜片,关注青少年视力健康”。8月3日起

明月轻松控亮相央视,离焦镜片有效延缓孩子近视加深 “好视力,好未来!明月轻松控镜片,关注青少年视力健康”。8月3日起 -

旅发局:月访港旅客人次约358万,内地客近297万 香港旅游发展局今日(8月11日)公布,7月初步访港旅客数字为约360万人

旅发局:月访港旅客人次约358万,内地客近297万 香港旅游发展局今日(8月11日)公布,7月初步访港旅客数字为约360万人 -

跟着“总台饕餮号”去吴江,尽享文化+美味 丰饶鱼米地,幽雅水云乡。8月11日19:30,中央广播电视总台大型饮食文化

跟着“总台饕餮号”去吴江,尽享文化+美味 丰饶鱼米地,幽雅水云乡。8月11日19:30,中央广播电视总台大型饮食文化 -

温州鹿城:走进文化礼堂,为老年人“送健康” 央广网温州8月11日消息(见习记者李晓晓)血压测量、免费理发、健康咨

温州鹿城:走进文化礼堂,为老年人“送健康” 央广网温州8月11日消息(见习记者李晓晓)血压测量、免费理发、健康咨 -

江苏通报18批次抽检不合格食品 央广网南京8月11日消息(见习记者王纪民)8月10日,江苏省市场监督管理

江苏通报18批次抽检不合格食品 央广网南京8月11日消息(见习记者王纪民)8月10日,江苏省市场监督管理 -

广州“信易贷”平台累计促成融资放款1860亿元 8月11日,“广州民营经济20条”促高质量发展新闻发布会举行。“广州民

广州“信易贷”平台累计促成融资放款1860亿元 8月11日,“广州民营经济20条”促高质量发展新闻发布会举行。“广州民 -

玛沁:党员化身“急先锋” 筑牢防汛“安全堤” 受强降雨天气影响,8月9日19时30分许,青海省果洛藏族自治州玛沁县拉加

玛沁:党员化身“急先锋” 筑牢防汛“安全堤” 受强降雨天气影响,8月9日19时30分许,青海省果洛藏族自治州玛沁县拉加 -

报告称 2023Q2 全球 CPU 出货量环比增长 17%、同比下降 23%

IT之家8月11日消息,根据市场调查机构JonPeddieResearch(JPR)公布的

报告称 2023Q2 全球 CPU 出货量环比增长 17%、同比下降 23%

IT之家8月11日消息,根据市场调查机构JonPeddieResearch(JPR)公布的 -

长城CTO称中国汽车在一起是道德绑架:网友喊话格局放大些 长城CTO称中国汽车在一起是道德绑架:网友喊话格局放大些

长城CTO称中国汽车在一起是道德绑架:网友喊话格局放大些 长城CTO称中国汽车在一起是道德绑架:网友喊话格局放大些 -

回购 96.3% 的流通股,世嘉已获批收购《愤怒的小鸟》开发商Rovio

IT之家8月11日消息,世嘉飒美控股于今年4月宣布收购芬兰工作室RovioEnt

回购 96.3% 的流通股,世嘉已获批收购《愤怒的小鸟》开发商Rovio

IT之家8月11日消息,世嘉飒美控股于今年4月宣布收购芬兰工作室RovioEnt -

广州创新工业用地竞价方式,探索限地价、竞效益指标 8月10日,广州市政府新闻办召开“高质量发展·看营商环境”新闻发布会

广州创新工业用地竞价方式,探索限地价、竞效益指标 8月10日,广州市政府新闻办召开“高质量发展·看营商环境”新闻发布会 -

中国电信爱音乐2023“云上神州”活动重磅开启 暑期旅游旺季,全国文旅市场持续升温,随着新一代信息技术加速升级,科

中国电信爱音乐2023“云上神州”活动重磅开启 暑期旅游旺季,全国文旅市场持续升温,随着新一代信息技术加速升级,科 -

Bose QuietComfort Ultra 系列耳机曝光,售价349.95 欧元起

IT之家8月11日消息,据外媒mysmartprice报道,Bose正在为推出QuietComf

Bose QuietComfort Ultra 系列耳机曝光,售价349.95 欧元起

IT之家8月11日消息,据外媒mysmartprice报道,Bose正在为推出QuietComf -

淘宝店闲置了几年会被关闭吗?多久能释放? 我们在开了淘宝店铺之后,不去管它了,就不去运营打理了,就会担心自己

淘宝店闲置了几年会被关闭吗?多久能释放? 我们在开了淘宝店铺之后,不去管它了,就不去运营打理了,就会担心自己 -

苹果树流树脂是什么原因? 苹果树流出树脂的现象通常是由以下原因引起的:1 伤口:苹果树的树皮容

苹果树流树脂是什么原因? 苹果树流出树脂的现象通常是由以下原因引起的:1 伤口:苹果树的树皮容 -

0元开通京东plus会员靠谱吗?有什么好处? 目前京东推出0元试用拿取商品之时,也越来越多的消费者涌入,但是在

0元开通京东plus会员靠谱吗?有什么好处? 目前京东推出0元试用拿取商品之时,也越来越多的消费者涌入,但是在 -

拼多多店铺审核需要多久?不通过有什么原因? 目前拼多多商家也想要知道拼多多店铺审核的时效是怎么计算?为什么会

拼多多店铺审核需要多久?不通过有什么原因? 目前拼多多商家也想要知道拼多多店铺审核的时效是怎么计算?为什么会 -

支付宝疫情风险等级在哪里看?怎么恢复绿码? 目前不同地区根据当前确诊病例来划分疫情风险等级。那么在哪里可以看

支付宝疫情风险等级在哪里看?怎么恢复绿码? 目前不同地区根据当前确诊病例来划分疫情风险等级。那么在哪里可以看 -

驯鹿分布在哪些地区,有什么特点? 驯鹿,又称马鹿、马驼、驯骆、驯鹿,是一种重要的北极地区的有蹄动物,

驯鹿分布在哪些地区,有什么特点? 驯鹿,又称马鹿、马驼、驯骆、驯鹿,是一种重要的北极地区的有蹄动物, -

快手开店规则是什么?怎么操作? 为了维护快手商城的正常运营秩序,提升平台用户购物体验,平台现制定

快手开店规则是什么?怎么操作? 为了维护快手商城的正常运营秩序,提升平台用户购物体验,平台现制定 -

世界球精选!西平县芦庙乡关于进一步做好防汛救灾工作推进会 8月9日,西平县芦庙乡召开关于进一步做好防汛救灾工作推进会,深入分析

世界球精选!西平县芦庙乡关于进一步做好防汛救灾工作推进会 8月9日,西平县芦庙乡召开关于进一步做好防汛救灾工作推进会,深入分析 -

汝南县人民法院召开专题学习研讨会暨专题党课 8月9日下午,汝南县人民法院召开党组理论学习中心组专题学习研讨会暨专

汝南县人民法院召开专题学习研讨会暨专题党课 8月9日下午,汝南县人民法院召开党组理论学习中心组专题学习研讨会暨专 -

黄玉髓手链假的多 黄玉髓手链的假货市场确实存在。由于黄玉髓手链具有一定的市场价值和吸

黄玉髓手链假的多 黄玉髓手链的假货市场确实存在。由于黄玉髓手链具有一定的市场价值和吸 -

西平县市场监督管理局组织开展食品安全“你点我检”进校园科普宣传活动 为进一步增强学生的食品安全意识,扎实开展食品快检你点我检、服务惠民

西平县市场监督管理局组织开展食品安全“你点我检”进校园科普宣传活动 为进一步增强学生的食品安全意识,扎实开展食品快检你点我检、服务惠民 -

大雨或暴雨!河南北中部、南部要提高警惕! 放眼今天上午9点前后卫星云图冷锋云系已经逐渐靠近我省西部边缘预计今

大雨或暴雨!河南北中部、南部要提高警惕! 放眼今天上午9点前后卫星云图冷锋云系已经逐渐靠近我省西部边缘预计今 -

“提升科普能力 赋能科学教育” 河南省全省科技馆观摩交流活动在信阳举行 垃圾桶做无人机、矿泉水瓶做“水火箭”……这些神奇的实验都出自信阳市

“提升科普能力 赋能科学教育” 河南省全省科技馆观摩交流活动在信阳举行 垃圾桶做无人机、矿泉水瓶做“水火箭”……这些神奇的实验都出自信阳市 -

浙江田黄玉原石 浙江田黄玉原石是指产自中国浙江省的田黄玉的未经加工的原始石料。田黄

浙江田黄玉原石 浙江田黄玉原石是指产自中国浙江省的田黄玉的未经加工的原始石料。田黄 -

驻马店市驿城区电业新村社区举办退伍军人座谈会 为庆祝中国人民解放军建军96周年,加强对退役军人的关心关爱,在社区掀

驻马店市驿城区电业新村社区举办退伍军人座谈会 为庆祝中国人民解放军建军96周年,加强对退役军人的关心关爱,在社区掀 -

全面出击 快速行动 驻马店移动公司网络部党支部全力做好汛期网络保障-当前资讯 近日,驻马店正值汛期,多地迎来暴雨,局部伴有雷电、短时强降水等强对

全面出击 快速行动 驻马店移动公司网络部党支部全力做好汛期网络保障-当前资讯 近日,驻马店正值汛期,多地迎来暴雨,局部伴有雷电、短时强降水等强对 -

红玉髓有什么效果 红玉髓是一种宝石,被认为具有以下效果:1 增强爱情和关系:红玉髓被认

红玉髓有什么效果 红玉髓是一种宝石,被认为具有以下效果:1 增强爱情和关系:红玉髓被认 -

尼好,戏剧!我见济宁 是山是水 然人生如戏亦真亦幻三人于尼山之巅立于天地间历史的齿轮开始转动彼时另

尼好,戏剧!我见济宁 是山是水 然人生如戏亦真亦幻三人于尼山之巅立于天地间历史的齿轮开始转动彼时另 -

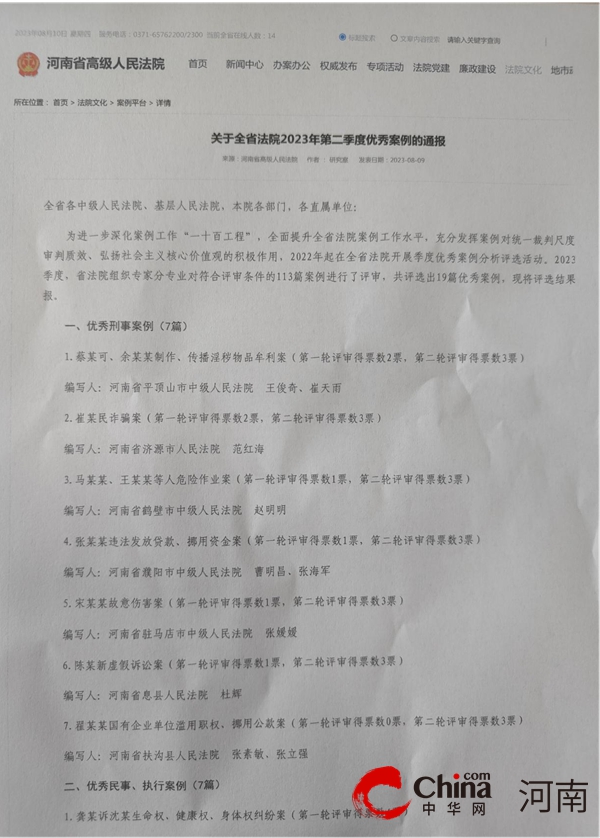

喜报!喜报!汝南县人民法院案例再次获评省级优秀案例 近日,河南省法院系统2023年第二季度优秀案例评选结果揭晓,汝南县人民

喜报!喜报!汝南县人民法院案例再次获评省级优秀案例 近日,河南省法院系统2023年第二季度优秀案例评选结果揭晓,汝南县人民 -

汝南县人民法院:法官尽责挽损失 群众赠旗表谢意 世界微速讯 没想到被偷的钱还能追回来,感谢你们尽心尽力的帮助,感谢办案的李法官

汝南县人民法院:法官尽责挽损失 群众赠旗表谢意 世界微速讯 没想到被偷的钱还能追回来,感谢你们尽心尽力的帮助,感谢办案的李法官 -

红玉髓辟邪还是粉玉髓辟邪 红玉髓和粉玉髓都被认为具有辟邪的功效,但具体选择应根据个人喜好和需

红玉髓辟邪还是粉玉髓辟邪 红玉髓和粉玉髓都被认为具有辟邪的功效,但具体选择应根据个人喜好和需

热门资讯

-

泰康推出专属税优养老险福寿百岁,持续助力国家养老三支柱 近日,泰康人寿推出新款个人税优养...

泰康推出专属税优养老险福寿百岁,持续助力国家养老三支柱 近日,泰康人寿推出新款个人税优养... -

明月轻松控亮相央视,离焦镜片有效延缓孩子近视加深 “好视力,好未来!明月轻松控镜片...

明月轻松控亮相央视,离焦镜片有效延缓孩子近视加深 “好视力,好未来!明月轻松控镜片... -

中国电信爱音乐2023“云上神州”活动重磅开启 暑期旅游旺季,全国文旅市场持续升...

中国电信爱音乐2023“云上神州”活动重磅开启 暑期旅游旺季,全国文旅市场持续升... -

宠物益生菌粮好在哪?如何辨别?揭秘宠物益生菌粮背后的秘密 随着宠物消费升级和科学养宠意识的...

宠物益生菌粮好在哪?如何辨别?揭秘宠物益生菌粮背后的秘密 随着宠物消费升级和科学养宠意识的...

观察

图片新闻

-

提供银行卡接收“代购款” 三亚一女子轻信诈骗分子被刑拘 三亚新闻网8月11日消息(三亚传媒...

提供银行卡接收“代购款” 三亚一女子轻信诈骗分子被刑拘 三亚新闻网8月11日消息(三亚传媒... -

“人民调解+司法确认”!天涯区司法局3小时为18名农民工讨薪24万元 三亚新闻网8月11日消息(三亚传媒...

“人民调解+司法确认”!天涯区司法局3小时为18名农民工讨薪24万元 三亚新闻网8月11日消息(三亚传媒... -

追回118万元! 三亚为32名农民工解“薪”结 三亚新闻网8月11日消息(三亚传媒...

追回118万元! 三亚为32名农民工解“薪”结 三亚新闻网8月11日消息(三亚传媒... -

阴天有雨!未来两天三亚天气→ 三亚新闻网8月11日消息(三亚传媒...

阴天有雨!未来两天三亚天气→ 三亚新闻网8月11日消息(三亚传媒...

精彩新闻

-

商丘市柘城县公安局申桥派出所:深挖线索抓逃犯 严打犯罪护民生|新消息 自夏季行动开展以来,商丘市柘城县...

商丘市柘城县公安局申桥派出所:深挖线索抓逃犯 严打犯罪护民生|新消息 自夏季行动开展以来,商丘市柘城县... -

驻马店开发区关王庙乡:开展消防宣传教育 提高安全防护意识 为切实做好辖区消防安全工作,增强...

驻马店开发区关王庙乡:开展消防宣传教育 提高安全防护意识 为切实做好辖区消防安全工作,增强... -

天天微头条丨西平县芦庙乡召开暑期防溺亡工作推进会议 为有效预防暑期溺水事故发生,筑牢...

天天微头条丨西平县芦庙乡召开暑期防溺亡工作推进会议 为有效预防暑期溺水事故发生,筑牢... -

天天报道:西平县芦庙乡开展常态化扫黑除恶工作推进会 为深入贯彻落实党中央、省市县关于...

天天报道:西平县芦庙乡开展常态化扫黑除恶工作推进会 为深入贯彻落实党中央、省市县关于... -

今天,需要关注这样一群人…… 每年的8月11日是全国肢残人活动日...

今天,需要关注这样一群人…… 每年的8月11日是全国肢残人活动日... -

创新效应:“上海×清华=国际” 在上海集成电路“圈”,有一个现象...

创新效应:“上海×清华=国际” 在上海集成电路“圈”,有一个现象... -

宝骏云朵上市被带节奏 遭客户退单?五菱总经理:宝骏不能老被黑 宝骏云朵上市被带节奏遭客户退单?...

宝骏云朵上市被带节奏 遭客户退单?五菱总经理:宝骏不能老被黑 宝骏云朵上市被带节奏遭客户退单?... -

24座口袋公园,家门口亲近美景 今年,衡山路吴兴路交会处,多出一...

24座口袋公园,家门口亲近美景 今年,衡山路吴兴路交会处,多出一... -

理想称30-50万主流SUV只有自家配空悬+CDC!智己汽车不服:在线回怼 理想称30-50万主流SUV只有自家配空...

理想称30-50万主流SUV只有自家配空悬+CDC!智己汽车不服:在线回怼 理想称30-50万主流SUV只有自家配空... -

示范区税收司法共治 解税费执行难执行慢 8月8日,上海青浦、江苏吴江和浙江...

示范区税收司法共治 解税费执行难执行慢 8月8日,上海青浦、江苏吴江和浙江... -

通用汽车遭遇电池供应危机 CFO:承认电车产量难以提升 通用汽车遭遇电池供应危机CFO:承...

通用汽车遭遇电池供应危机 CFO:承认电车产量难以提升 通用汽车遭遇电池供应危机CFO:承... -

阿里达摩院免费开放 100 件 AI 专利许可

IT之家8月11日消息,在今日举行的...

阿里达摩院免费开放 100 件 AI 专利许可

IT之家8月11日消息,在今日举行的... -

黑土对于种植玉米有哪些优势? 黑土是一种土壤类型,通常具有良好...

黑土对于种植玉米有哪些优势? 黑土是一种土壤类型,通常具有良好... -

含 7 月安全更新,诺基亚 T10 和 T20 两款平板推送安卓 13 更新

IT之家8月11日消息,诺基亚移动(N...

含 7 月安全更新,诺基亚 T10 和 T20 两款平板推送安卓 13 更新

IT之家8月11日消息,诺基亚移动(N... -

一度电跑9.5公里!宝骏云朵上市 9.58万元起对标海豚 一度电跑9 5公里!宝骏云朵上市9...

一度电跑9.5公里!宝骏云朵上市 9.58万元起对标海豚 一度电跑9 5公里!宝骏云朵上市9... -

数度哽咽 王传福首次展示脆弱 比亚迪终成一哥 数度哽咽王传福首次展示脆弱比亚迪...

数度哽咽 王传福首次展示脆弱 比亚迪终成一哥 数度哽咽王传福首次展示脆弱比亚迪... -

玫瑰花如何完成开花受精,需要人工干预吗? 玫瑰花完成开花受精的过程通常可以...

玫瑰花如何完成开花受精,需要人工干预吗? 玫瑰花完成开花受精的过程通常可以... -

含 7 月安全更新,诺基亚 T10 和 T20 两款平板推送安卓 13 更新 IT之家8月11日消息,诺基亚移动(N...

含 7 月安全更新,诺基亚 T10 和 T20 两款平板推送安卓 13 更新 IT之家8月11日消息,诺基亚移动(N... -

飞鱼有哪些形态特征,有什么价值? 飞鱼是一类独特的鱼类,属于鱼纲硬...

飞鱼有哪些形态特征,有什么价值? 飞鱼是一类独特的鱼类,属于鱼纲硬... -

和田原生矿黄玉籽料 和田原生矿黄玉籽料是指出产于中国...

和田原生矿黄玉籽料 和田原生矿黄玉籽料是指出产于中国... -

红玛瑙和红玉髓有什么区别 红玛瑙和红玉髓都属于石英宝石,然...

红玛瑙和红玉髓有什么区别 红玛瑙和红玉髓都属于石英宝石,然... -

东北老黄玉是什么玉 东北老黄玉是一种名贵的玉石,它产...

东北老黄玉是什么玉 东北老黄玉是一种名贵的玉石,它产... -

新疆黄玉的优势 新疆黄玉是中国传统上珍贵的玉石之...

新疆黄玉的优势 新疆黄玉是中国传统上珍贵的玉石之... -

红玛瑙与红玉髓那个红 红玛瑙和红玉髓都属于红色宝石,但...

红玛瑙与红玉髓那个红 红玛瑙和红玉髓都属于红色宝石,但... -

湾区工程新进展!黄茅海大桥首片钢箱梁完成吊装 8月11日,记者在现场了解到,粤港...

湾区工程新进展!黄茅海大桥首片钢箱梁完成吊装 8月11日,记者在现场了解到,粤港... -

松果公益在行动,携手北师大为乡村儿童“量身定制”数字素养提升课 一堂数字素养课能够如何改变乡村儿...

松果公益在行动,携手北师大为乡村儿童“量身定制”数字素养提升课 一堂数字素养课能够如何改变乡村儿... -

追回118万元! 三亚为32名农民工解“薪”结 三亚新闻网8月11日消息(三亚传媒...

追回118万元! 三亚为32名农民工解“薪”结 三亚新闻网8月11日消息(三亚传媒... -

第十一届茅盾文学奖公布 5部作品获奖 第十一届茅盾文学奖评奖委员会于20...

第十一届茅盾文学奖公布 5部作品获奖 第十一届茅盾文学奖评奖委员会于20... -

英伟达发布 CALM AI 模型:训练虚拟角色,可模拟50 亿个人体动作

IT之家8月11日消息,英伟达近日和...

英伟达发布 CALM AI 模型:训练虚拟角色,可模拟50 亿个人体动作

IT之家8月11日消息,英伟达近日和... -

台湾青年学子青睐大陆就业:跨海逐梦,福州是不错的选择 中新网福州8月11日电(叶秋云)“我...

台湾青年学子青睐大陆就业:跨海逐梦,福州是不错的选择 中新网福州8月11日电(叶秋云)“我... -

远大医药制剂生产基地落户黄石 总投资110亿元 8月8日,远大医药(阳新)制剂项目...

远大医药制剂生产基地落户黄石 总投资110亿元 8月8日,远大医药(阳新)制剂项目... -

三亚“365·同心课堂”青少年科技筑梦暑期夏令营活动举行 三亚新闻网8月11日消息(三亚传媒...

三亚“365·同心课堂”青少年科技筑梦暑期夏令营活动举行 三亚新闻网8月11日消息(三亚传媒... -

“人民调解+司法确认”!天涯区司法局3小时为18名农民工讨薪24万元 三亚新闻网8月11日消息(三亚传媒...

“人民调解+司法确认”!天涯区司法局3小时为18名农民工讨薪24万元 三亚新闻网8月11日消息(三亚传媒... -

海南保亭11宗重点项目集中开工 8月10日,海南省保亭黎族苗族自治...

海南保亭11宗重点项目集中开工 8月10日,海南省保亭黎族苗族自治... -

阴天有雨!未来两天三亚天气→ 三亚新闻网8月11日消息(三亚传媒...

阴天有雨!未来两天三亚天气→ 三亚新闻网8月11日消息(三亚传媒... -

提供银行卡接收“代购款” 三亚一女子轻信诈骗分子被刑拘 三亚新闻网8月11日消息(三亚传媒...

提供银行卡接收“代购款” 三亚一女子轻信诈骗分子被刑拘 三亚新闻网8月11日消息(三亚传媒... -

中泰证券:水泥板块已进入阶段性周期底部 据中泰证券研报,水泥行业在需求退...

中泰证券:水泥板块已进入阶段性周期底部 据中泰证券研报,水泥行业在需求退... -

抖音点红心有钱赚吗?如何获得? 抖音作为一款热门的短视频平台,...

抖音点红心有钱赚吗?如何获得? 抖音作为一款热门的短视频平台,... -

网红车评人曝4S店黑幕:假轮毂替换原厂轮毂 转手就能赚几万 网红车评人曝4S店黑幕:假轮毂替换...

网红车评人曝4S店黑幕:假轮毂替换原厂轮毂 转手就能赚几万 网红车评人曝4S店黑幕:假轮毂替换... -

抖音点赞量超过多少算是违法?点赞量高好吗? 抖音点赞数量代表该抖音短视频的人...

抖音点赞量超过多少算是违法?点赞量高好吗? 抖音点赞数量代表该抖音短视频的人... -

首款B级纯电猎装SUV 比亚迪宋L官图发布:家族迄今最帅! 首款B级纯电猎装SUV比亚迪宋L官图...

首款B级纯电猎装SUV 比亚迪宋L官图发布:家族迄今最帅! 首款B级纯电猎装SUV比亚迪宋L官图... -

小米 Redmi K60 至尊版手机官宣 24GB 内存,8 月 14 日正式发布

IT之家8月11日消息,小米Redmi官宣...

小米 Redmi K60 至尊版手机官宣 24GB 内存,8 月 14 日正式发布

IT之家8月11日消息,小米Redmi官宣... -

微软 Win11 Dev 预览版 23521 发布,任务管理器 UI 变更

IT之家8月11日消息,微软今日面向W...

微软 Win11 Dev 预览版 23521 发布,任务管理器 UI 变更

IT之家8月11日消息,微软今日面向W... -

别慌!国内油价下一轮只是小涨 预计上调0.10元/升 别慌!国内油价下一轮只是小涨预计...

别慌!国内油价下一轮只是小涨 预计上调0.10元/升 别慌!国内油价下一轮只是小涨预计... -

广州警方通报:一搅拌车侧翻致1人重伤4人轻微伤,均已送医 南都记者从广州增城警方获悉,8月1...

广州警方通报:一搅拌车侧翻致1人重伤4人轻微伤,均已送医 南都记者从广州增城警方获悉,8月1... -

法系加入“内卷”大军 新款标致508L上市 最高降幅2.7万 售16.37万起 法系加入“内卷”大军新款标致508L...

法系加入“内卷”大军 新款标致508L上市 最高降幅2.7万 售16.37万起 法系加入“内卷”大军新款标致508L... -

SK海力士量产 24GB LPDDR5X 内存,一加 Ace 2 Pro 首发

IT之家8月11日消息,SK海力士今日...

SK海力士量产 24GB LPDDR5X 内存,一加 Ace 2 Pro 首发

IT之家8月11日消息,SK海力士今日... -

小红书粉丝过万会有收入吗?怎么涨粉? 现在我们注册小红书账号是奔着赚...

小红书粉丝过万会有收入吗?怎么涨粉? 现在我们注册小红书账号是奔着赚... -

抖音点赞员是真是假?如何获得更多的赞? 抖音现在有很多的兼职,有些兼职...

抖音点赞员是真是假?如何获得更多的赞? 抖音现在有很多的兼职,有些兼职... -

宁德时代进军二手车业务?已为二手车检测平台查博士最大股东 宁德时代进军二手车业务?已为二手...

宁德时代进军二手车业务?已为二手车检测平台查博士最大股东 宁德时代进军二手车业务?已为二手...